MECHANISIERTE ANLAGE FÜR MONTAGE, ÜBERPRÜFUNG UND VERPACKUNG VON GETRIEBEMOTOREN FÜR AUTOMATIKTORE

Technische Daten

Sektor

Haushaltsgeräte

Produkt

Getriebemotoren für Automatiktore

Komponenten

Abmessungen

Layout

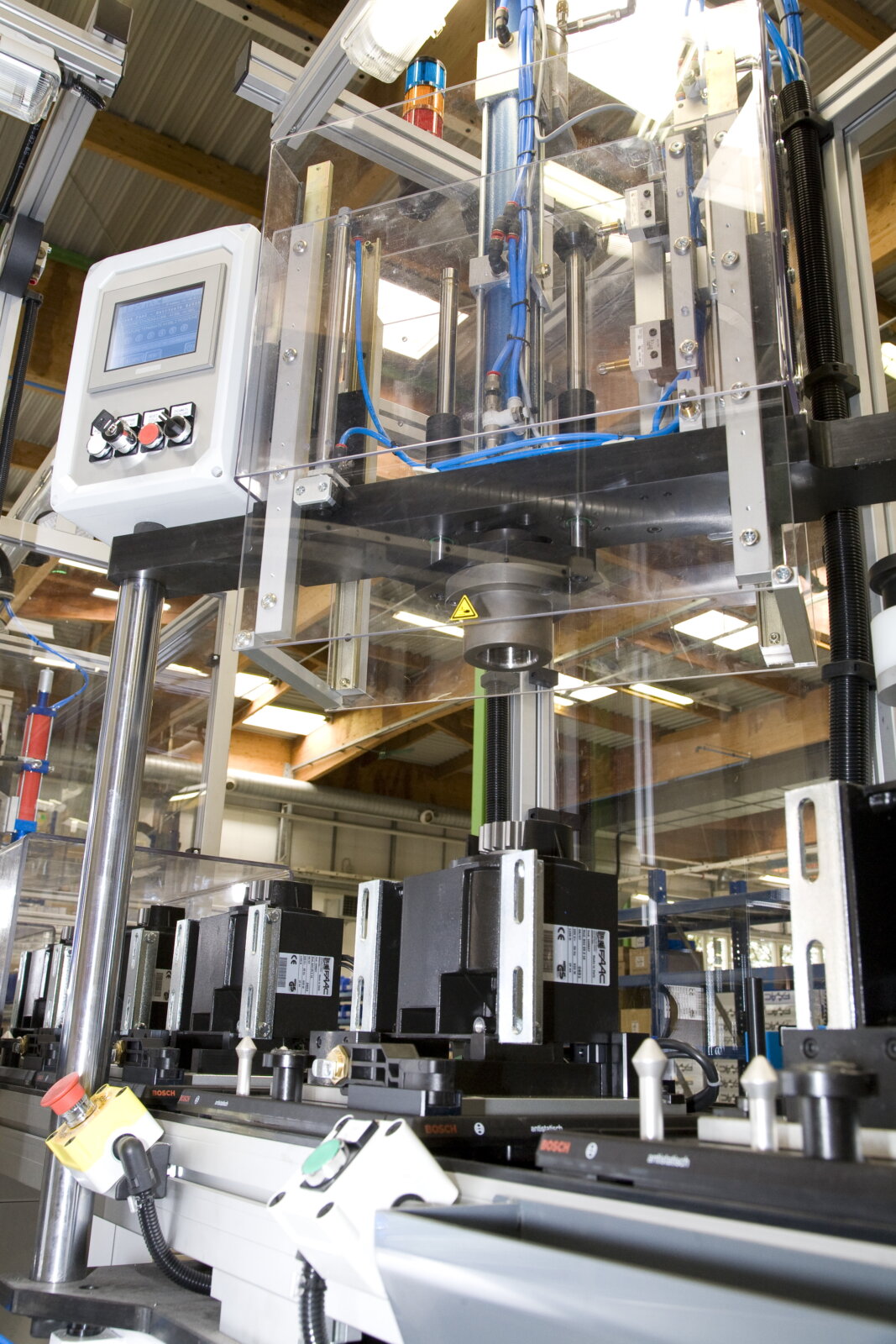

Das Palettenfördersystem besteht aus 2 Parallelstrecken (jede 28 m lang, eine Arbeitsstrecke und 1 Rücklaufstrecke für die Paletten), die über 2 motorisierte Zubringerstrecken verbunden sind: auf der Arbeitsstrecke werden die 48 Werkstückpaletten von einer Lamellenkette aus Kunststoff bewegt und bringen das Werkstück zu den Arbeitsstationen, während die leeren Paletten auf der Rücklaufstrecke über ein Riemenband zum Anfang zurück gebracht werden.

Hauptaufgaben

Die erste Arbeitsstation ist halbautomatisch und befindet sich neben der Palettenförderlinie; die folgenden Arbeitsschritte werden automatisch ausgeführt: Einsetzen eines Lagers in den Halbkörper mit Hilfe eines drucklufthydraulischen Systems, Einsetzen der Dichtung in den Halbkörper mit Hilfe eines Druckluftsystems, Aufbringen von Fett auf den Dichtungssitz im unteren Halbkörper und Eindrehen von 4 Befestigungsschrauben der Bügel am Halbkörper mit Hilfe von 4 Verschraubungsmotoren, mit Anzeige des Erreichens von Einschraubhöhe und Anzugsmoment. Anschließend setzt der Bediener die Untergruppe auf die Palette in der Linie, und sie erreicht die erste Station auf der Förderstrecke; diese Station ist, wie die beiden nachfolgenden, manuell.

Die insgesamt 7 manuellen Arbeitsplätze sind ausgestattet mit einer Edelstahlplatte, Rollbahnen für zugeführte Bauteile, Beleuchtungslampe, Druckluftanschlüsse, Verteilerdose mit Steckdose, Tastentafel zur Steuerung der Paletten sowie Anzeige von Notabschaltung und ausgesonderten Werkstücken, Ampel zur Anzeige von Störungen und Informationstabelle. Bei der Gestaltung sowohl der manuellen als auch der automatischen Stationen schenkte Samac ergonomischen und logistischen Gesichtspunkten sowie den Standards für Sicherheit und Qualität am Arbeitsplatz höchste Aufmerksamkeit und stellte bereits im Vorfeld die zeitlichen Arbeitsabläufe zusammen.

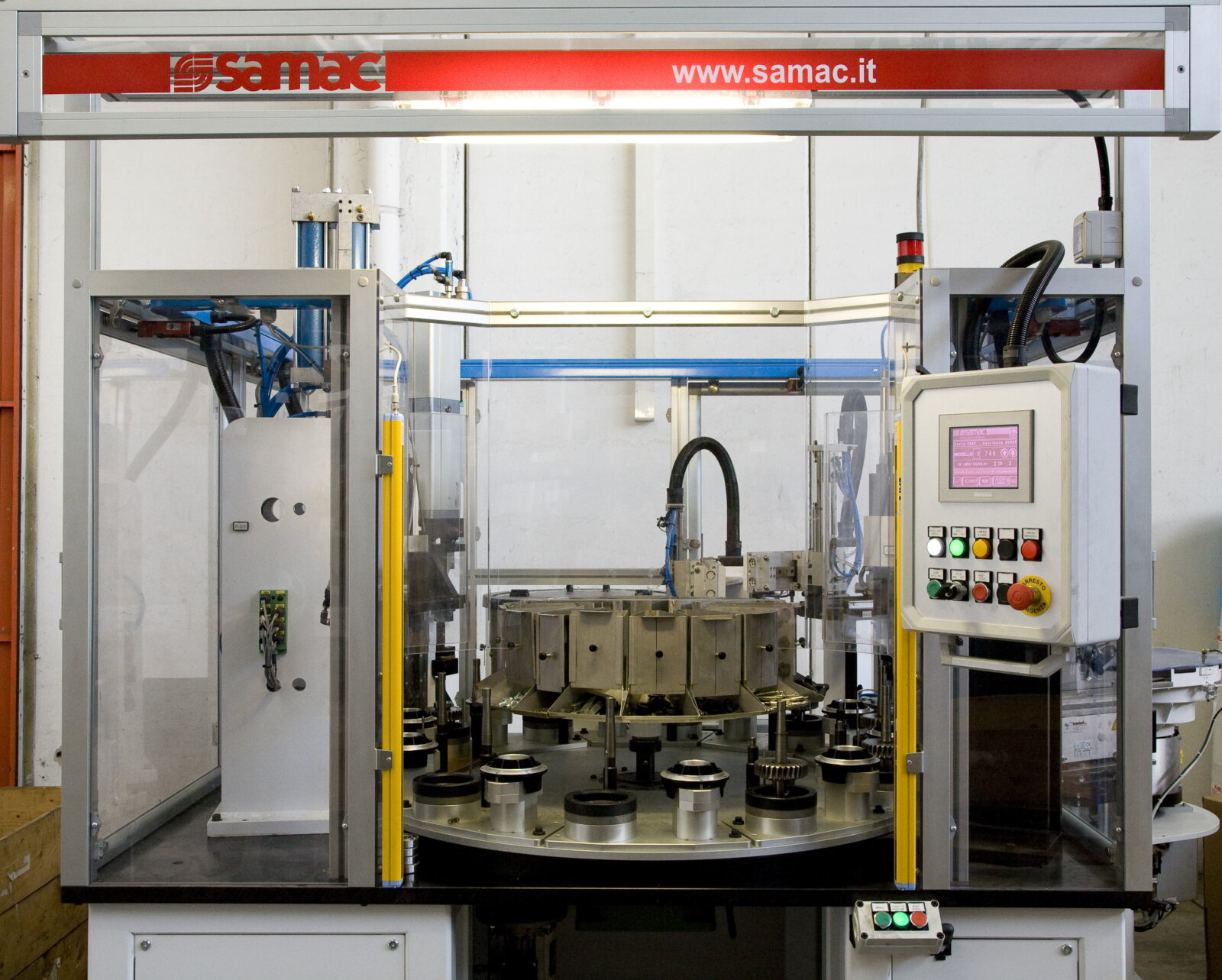

Neben der Linie befindet sich die halbautomatische Maschine mit Drehtisch, mit 10 Teilbereichen, an der die Untergruppe „langsam laufende Welle“ zusammen gebaut wird. Die folgenden Arbeitsschritte werden automatisch ausgeführt: Aufbringen von Fett auf den Dichtungssitz im Flansch, Zuführung und Einsetzen der Dichtung auf den Flansch, Einpressen des Seegerrings auf die Welle, Zuführung und Einsetzen des Lagers auf die Welle, Einpressen des Lager auf die Welle mit Hilfe eines drucklufthydraulischen Systems, drucklufthydraulisches Einpressen und Einschrauben zum Einsetzen und Befestigen des Ritzels.

Gehen wir jetzt zur Linie zurück; hier haben wir die halbautomatische Station für die Montage des Rotors, mit einer automatischen Einpressgruppe, die die Untergruppe Rotor auf den Körper presst. Anschließend wird der Stator in den Körper eingebaut; hier haben wir die Einpressgruppe, und zudem werden die 4 Befestigungsschrauben des Stators automatisch eingedreht und das Erreichen des Anzugsmoments angezeigt. Der nächste Schritt ist eine vollständig automatisch arbeitende Station für Zuführung und Eindrehen der 6 Halterungsschrauben des Flansches der langsam laufenden Welle. Das Einsetzen der Schrauben in den Schrauberkopf sowie das Erreichen von Einschraubhöhe und Anzugsmoment wird automatisch überprüft. Nach der Verschraubung wird die Palette automatisch um 180° gedreht, um die anschließenden Montageschritte in 3 hintereinander liegenden manuellen Arbeitsplätzen zu erleichtern. In die letzte dieser 3 Stationen wird über ein zur Linie rechtwinklig angeordnetes Förderband die Untergruppe „oberer Körper“ zugeführt. Diese Gruppe wird in einer halbautomatischen Station neben der Linie angefertigt: eine Verschraubungsgruppe befestigt den Stator am Körper, eine Einpress-/Verschraubungsgruppe formt den Entlüftungsstopfen. Nach einer weiteren Drehung um 180° erreicht die Palette eine Automatikstation, in der die folgenden Arbeitsschritte ausgeführt werden:

Zuführung und Eindrehen von 4 Befestigungsschrauben des unteren am oberen Körper, Einsetzen eines Lagers in den oberen Körper, Eindrehen und Einstellung des Anschlagrings. Nach einer weiteren manuellen Montagestation kommt die aufwändigste Station der ganzen Anlage. Sie besteht aus 2 Bereichen: im ersten werden die 4 Befestigungsschrauben der Karte am oberen Körper automatisch eingesetzt und festgezogen und Öl wird in den oberen Körper eingefüllt; im zweiten Bereich werden die erforderlichen mechanischen und elektrischen Tests (ebenfalls automatisch) durchgeführt, um die Funktionstüchtigkeit des Aktuators zu gewährleisten.

Funktionstests

Die Tests werden in 2 Automatikstationen durchgeführt. In der ersten Station:

Zunächst kontrolliert die Maschine, dass der Getriebemotor, der überprüft werden soll, dem im PC eingegebenen Modell entspricht, denn jedes Modell hat unterschiedliche Testparameter und in einigen Fällen auch unterschiedliche Testverfahren. Nach dem Anschluss an die Stromversorgung werden Erdung und Durchschlagfestigkeit geprüft. Dann wird die Spule des Elektromotors erregt und die Drehung der schnell laufenden Welle getestet und, nach dem Abklemmen von der langsam laufenden Welle, ihre Geschwindigkeit, die mit dem Sollwert für das entsprechende Modell verglichen wird. Dann führt die Maschine den Anschluss mit der langsam laufenden Welle durch und misst auch deren Drehgeschwindigkeit. Beim nachfolgenden Simulationstest werden die tatsächlichen Betriebsbedingungen mit Hilfe von Sensoren nachgestellt, d.h. das vollständig geschlossene bzw. vollständige geöffnete Tor, und die Blockierung des Getriebemotors in beiden Fällen überprüft. Während die o.a. Tests laufen, werden Stromaufnahme und Geräuschentwicklung dahingehend gemessen (letztere durch Schwingungsprüfung mit einem Beschleunigungsmesser), dass sie die vorgegebenen Grenzwerte nicht überschreiten.

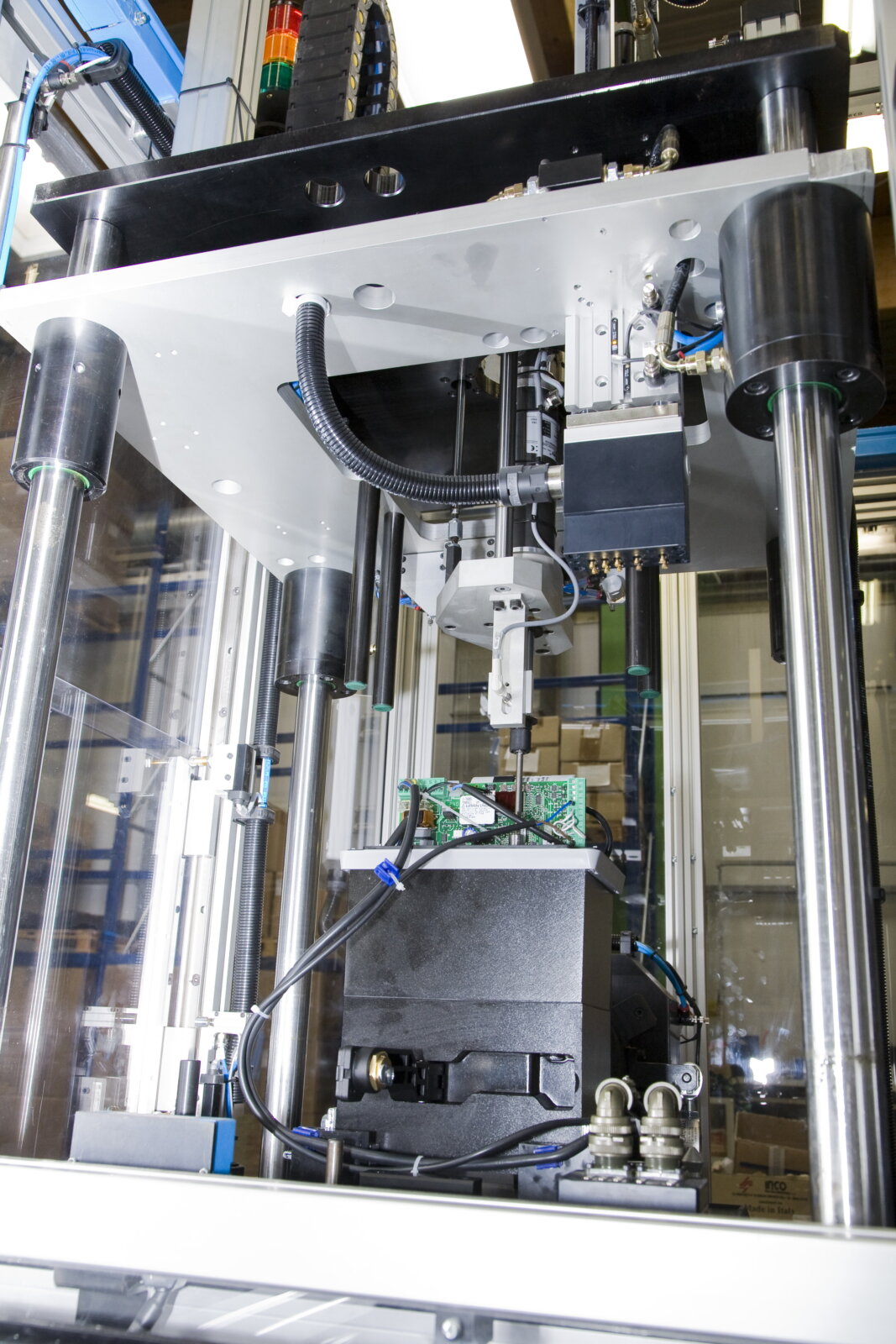

Der zweite Testbereich kontrolliert das vom Getriebemotor erzeugte Drehmoment:

Der Getriebemotor wird eingeschaltet und an ein System angeschlossen, das der Drehung der langsam laufenden Welle entgegen arbeitet. Das System wird über einen Brushless-Motor gesteuert, um einen flexiblen Verlauf der Bremsmomentkurve zu erhalten. Eine Ladezelle misst das Moment genau in dem Augenblick, in dem der Getriebemotor durch das Bremssystem gestoppt wird (max. Moment). Bei einigen Modellen erfolgt nach der Messung des maximalen Moments und der Kontrolle, dass sein Wert innerhalb des vorgegebenen Grenzbereichs liegt, die Einstellung des Auskuppelmechanismus des Getriebemotors sowie eine anschließende weitere Messung und Überprüfung des Moments.

Verpackung

Nach der vollständigen Fertigstellung des Produkts, die in der letzten manuellen Montagestation der Linie stattfindet, erreicht die Palette die automatische Auslaufstation, wo ein kartesischer Manipulator den Getriebemotor ergreift und in einen Karton ablegt. Dieser Karton wird über einen automatischen Falter oder eine parallel angebrachte Rollenbahn, wo die Schachteln für kundenspezifische Modelle manuell vorbereitet werden, zugeführt. Der Karton mit dem fertigen Getriebemotor läuft dann in eine manuelle Station, wo die Zubehörteile eingepackt werden. Anschließend erreicht er über eine Rollenbahn eine automatische Waage, die überprüft, dass alle Bauteile in der Packung vorhanden sind. Wenn ja, wird die Schachtel automatisch von einem pneumatischen Kartonverschließer mit Klebeband geschlossen und über einen automatischen Förderer ins Lager gebracht.

Fotogalerie