ZMECHANIZOWANA LINIA DO MONTAŻU, PRÓBY ODBIORCZEJ I PAKOWANIA MOTOREDUKTORÓW DO AUTOMATYCZNYCH BRAM WJAZDOWYCH

Karta techniczna

Sektor

Urządzenia domowe

Produkt

Motoreduktorów do automatycznych bram wjazdowych

Komponenty na model

Wymiary

Layout

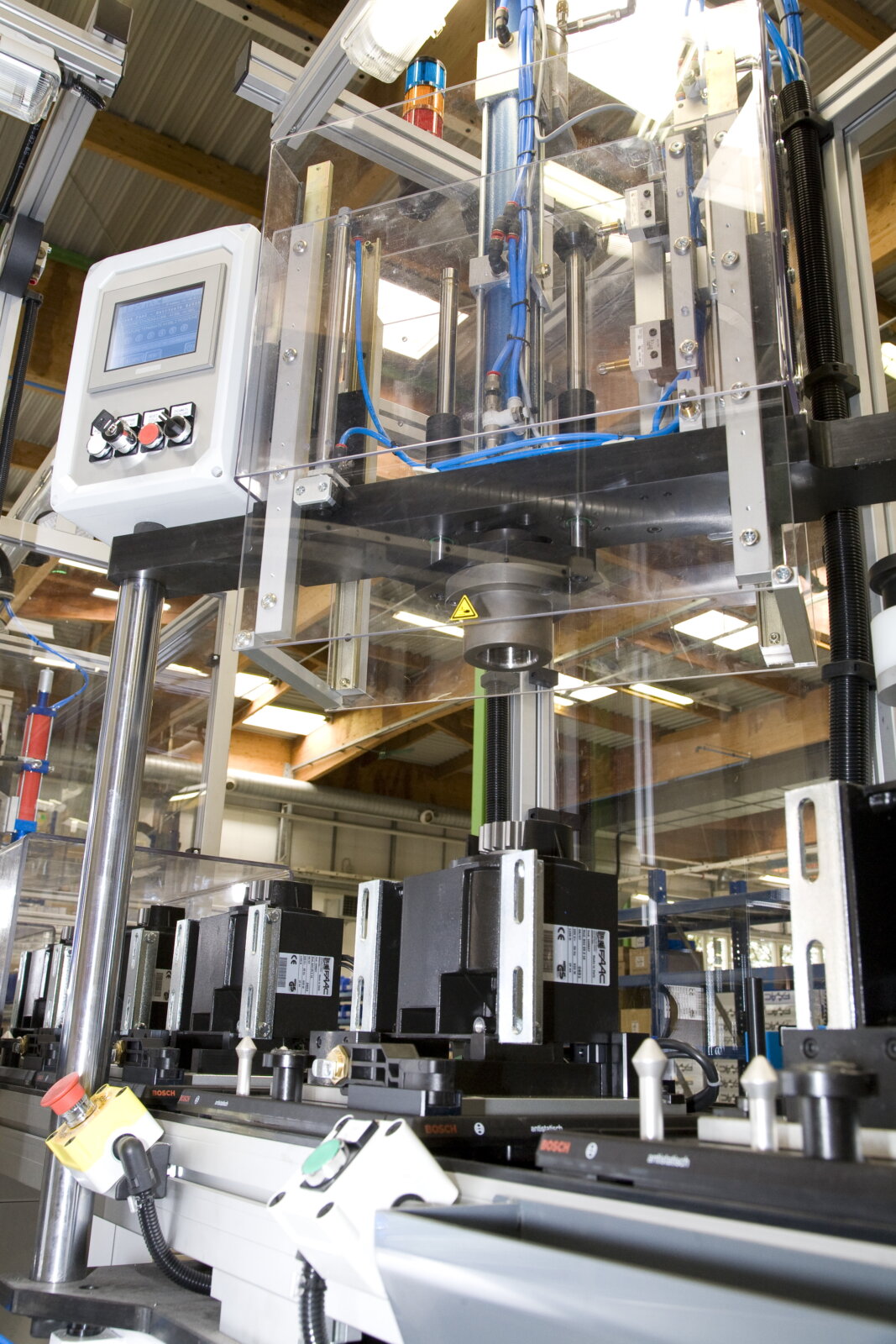

Instalacja obejmuje asynchroniczną linię przesuwu palet, na której umieszczono 13 stacji automatycznych, 5 stacji półautomatycznych i 7 stacji ręcznych, maszynę ze stołem obrotowym do montażu jednego podzespołu, 6 stanowisk automatycznych oraz automatyczny system pakowania wyrobu gotowego.

Na linii są montowane, poddawane próbom odbiorczym i pakowane modele pochodzące z 4 różnych rodzin motoreduktora.

System przesuwu palet składa się z dwóch równoległych odcinków o długości 28 m każdy (jeden to odcinek roboczy, drugi przeznaczony jest na powrót palet), połączonych dwoma rozwidleniami z napędem: na odcinku roboczym system łańcucha płytkowego wykonanego z tworzywa sztucznego przesuwa 48 palet na detale i dostarcza montowany wyrób na stanowiska robocze, natomiast na odcinku powrotnym przenośnik pasowy przenosi puste palety na początek procesu.

Główne operacje

Pierwsza stacja robocza jest półautomatyczna i znajduje się obok linii palet. Operacje wykonywane w trybie automatycznym to: umieszczanie łożyska na połówce korpusu przy użyciu systemu pneumatyczno-hydraulicznego, umieszczanie uszczelki w połówce korpusu przy użyciu systemu pneumatycznego, dozowanie smaru na siedzisko uszczelki w dolnej połówce korpusu oraz dokręcanie 4 śrub mocujących wsporniki do połówki korpusu przy użyciu 4 silniczków wkrętarek z sygnalizacją uzyskanej wysokości i momentu dokręcania.

Operator umieszcza następnie podzespół na palecie z linii, która jest przesyłana do pierwszej stacji ustawionej przy odcinku transportowym i która podobnie jak dwie następne stacje jest stacją ręczną.

7 ręcznych stanowisk wyposażono we wspornik z nierdzewnej stali, przenośniki rolkowe dla podawanego materiału, lampę oświetlającą, przyłącza sprężonego powietrza, skrzynkę elektryczną z gniazdkiem elektrycznym, pulpit do sterowania paletami oraz sygnalizowania awarii i wyrobów wybrakowanych, kolumnę świetlną do sygnalizowania nieprawidłowości działania oraz tablicę informacyjną.

Samac zaprojektowała zarówno ręczne, jak i zautomatyzowane stanowiska, zwracając szczególną uwagę na aspekty ergonomiczne i logistyczne, standardy bezpieczeństwa oraz jakość pracy w trybie ręcznym, a także z uwzględnieniem czasów operacji zanalizowanych na etapie wstępnego projektu instalacji.

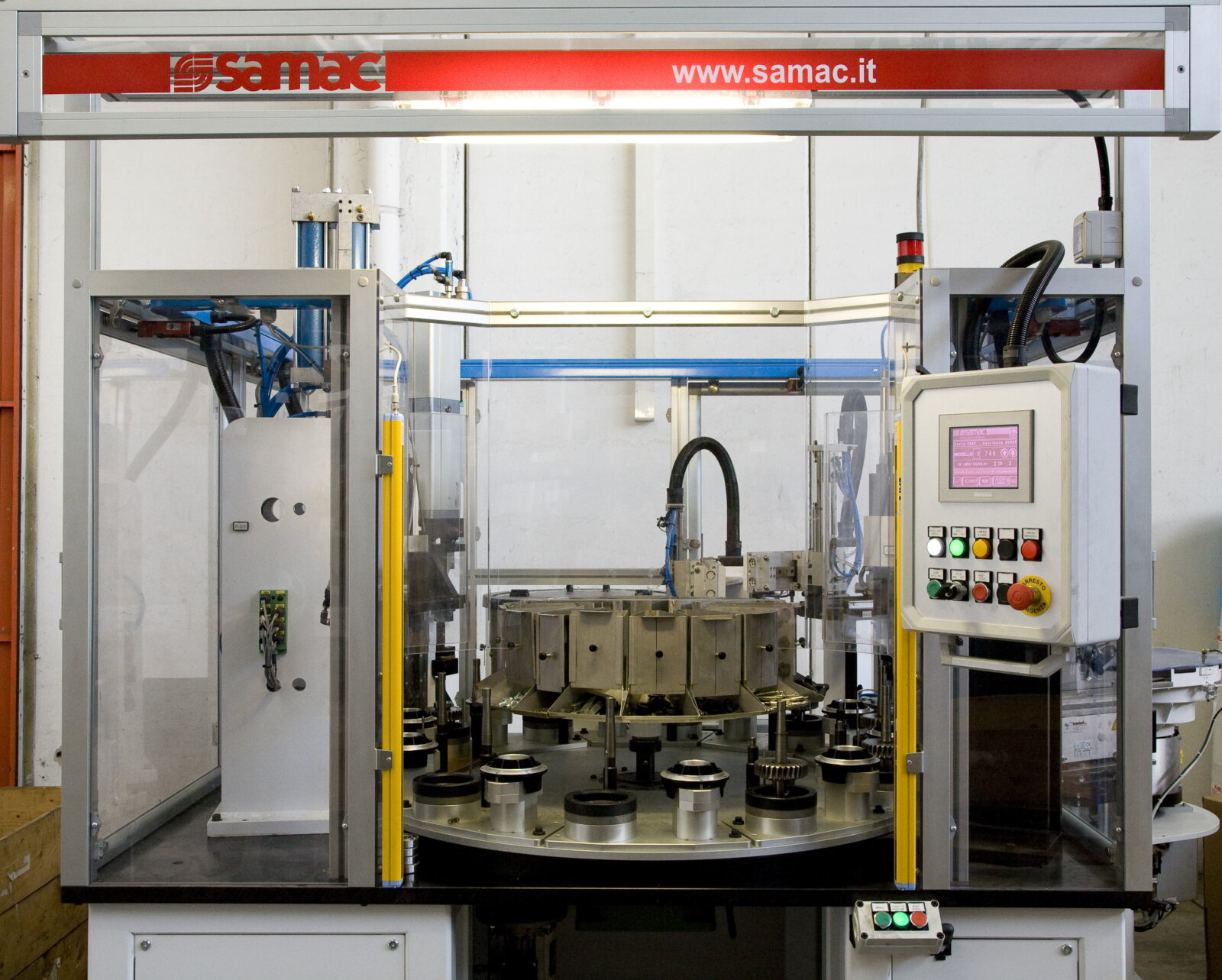

Obok linii znajduje się półautomatyczna maszyna ze stołem obrotowym, 10 podziałów, do montażu podzespołu wałka wolnego. Operacje automatyczne to: dozowanie smaru na siedzisko uszczelki w kołnierzu, podawanie i umieszczanie uszczelki na kołnierzu, dociskanie w celu umieszczenia pierścienia Seegera na wale, podawanie i pozycjonowanie łożyska na wale, dociskanie przy użyciu jednostki pneumatyczno-hydraulicznej w celu umieszczenia łożyska na wale, dociskanie i dokręcanie pneumatyczno-hydrauliczne w celu włożenia i zamocowania zębatki.

Wróćmy teraz do linii, na której znajduje się półautomatyczne stanowisko montażu rotora wraz z automatycznym zespołem dociskowym służącym do umieszczania podzespołu rotora na korpusie. Kolejną operacją jest montaż stojana w korpusie, gdzie oprócz zespołu dociskowego następuje automatyczne dokręcenie 4 śrub mocujących stojan i sygnalizowane jest uzyskanie odpowiedniego momentu dokręcania.

Faza montażu kontynuowana jest na całkowicie automatycznej stacji służącej do podawania i dokręcania 6 śrub uszczelniających kołnierza wałka wolnego. Stacja sprawdza samodzielnie, czy śruby dotarły do głowicy, a także kontroluje uzyskaną wysokość i moment dokręcania. Po dokręceniu paleta obracana jest automatycznie o 180°, aby ułatwić kolejne operacje montażu na następnych 3 ręcznych stanowiskach.

Na ostatnim z tych stanowisk z przenośnika taśmowego ustawionego prostopadle do linii schodzi korpus górny, który montowany jest na stanowisku półautomatycznym obok linii wraz z zespołem dokręcającym przeznaczonym do blokowania stojana na korpusie oraz z zespołem dociskowym/dokręcającym przeznaczonym do formowania korka odpowietrzającego.

Po kolejnym automatycznym obrocie o 180°, paleta dociera na stanowisko automatyczne, na którym odbywają się następujące operacje automatyczne: podawanie i dokręcanie 5 śrub mocujących korpus górny i dolny, umieszczanie łożyska w korpusie górnym, dokręcanie i regulacja nakrętki blokującej.

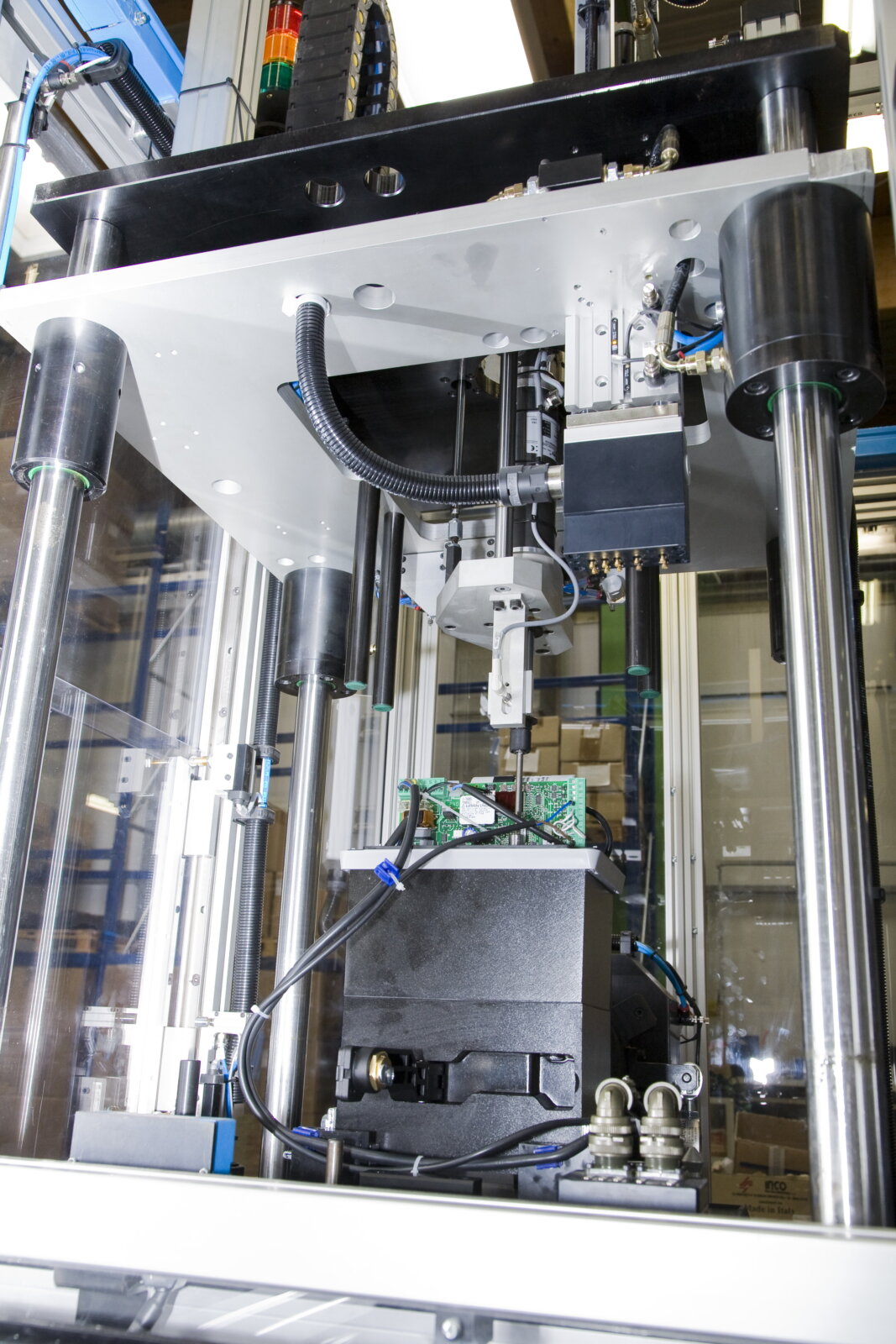

Za kolejnym ręcznym stanowiskiem montażu znajduje się najbardziej złożone stanowisko w całej instalacji. Jest ono podzielone na 2 części: w pierwszej w trybie automatycznym odbywa się podawanie i dokręcanie 4 śrub mocujących kartę do korpusu górnego oraz wprowadzanie oleju do korpusu górnego, natomiast w drugiej również w trybie automatycznym wykonywane są próby elektryczne i mechaniczne niezbędne dla zagwarantowania i obiektywnej oceny działania siłownika.

Próby funkcjonalne

Część testowa podzielona jest na 2 stanowiska automatyczne. Na pierwszym wykonywane są następujące kontrole:

Przede wszystkim maszyna sprawdza, czy model motoreduktora, który powinna testować, jest modelem ustawionym w PC zważywszy, że każdemu modelowi odpowiadają różne parametry próby, a w niektórych przypadkach różne procedury próby odbiorczej.

Po podłączeniu motoreduktora do zasilania elektrycznego najpierw sprawdzane jest uziemienie i sztywność elektryczna. Następnie, po wzbudzeniu cewki silnika elektrycznego sprawdzany jest ruch obrotowy wałka szybkiego oderwanego od wałka wolnego, a prędkość obrotowa jest porównywana z wartością przypisaną do testowanego modelu.

Potem maszyna wykonuje połączenie z wałkiem wolnym i również dla niego sprawdza prędkość obrotową. Kolejna próba to symulacja faktycznego działania przeprowadzana z użyciem czujników, czyli odtwarzany jest stan bramy całkowicie zamkniętej i bramy całkowicie otwartej, a także sprawdzane jest zablokowanie motoreduktora w obu przypadkach.

Równocześnie z opisanymi wyżej próbami wykonuje się pomiar pochłaniania prądu elektrycznego i poziomu hałasu, przy czym ten ostatni z wykorzystaniem kontroli wibracyjnej i przy pomocy przyspieszeniomierza, sprawdzając, czy zmierzone wartości nie wykraczają poza ustawioną wcześniej wartość progową.

Drugie stanowisko jest przeznaczone na kontrolę mechanicznego momentu obrotowego generowanego przez motoreduktor:

po uruchomieniu motoreduktor jest podłączany do systemu niwelującego obrót wałka wolnego. Systemem steruje silnik bezszczotkowy w celu uzyskania elastycznego ustawienia krzywej momentu obrotowego układu hamowania.

Ogniwo obciążeniowe mierzy moment obrotowy w chwili, gdy motoreduktor jest zablokowany przez układ hamowania (maksymalny moment obrotowy). W przypadku niektórych modeli, po wykonaniu pomiaru maksymalnego momentu obrotowego i sprawdzeniu, czy jego wartość mieści się w ustawionym przedziale, następuje kalibracja sprzęgła zwalniającego motoreduktor i w konsekwencji kolejny pomiar momentu obrotowego oraz kontrola.

Pakowanie

Po skompletowaniu testowanego wyrobu na ostatnim ręcznym stanowisku montażowym linii, paleta dociera do automatycznej stacji wyładunkowej, gdzie manipulator kartezjański pobiera motoreduktor i przenosi go do kartonowego pudła pochodzącego z automatycznego urządzenia formującego lub z równoległego przenośnika rolkowego, gdzie kartony na konkretne modele są przygotowywane ręcznie.

Karton zawierający gotowy motoreduktor przechodzi następnie na ręczne stanowisko wkładania wyposażenia dodatkowego. W tym momencie karton na przenośniku rolkowym jest przesyłany do systemu automatycznego ważenia, który sprawdza, czy zawiera wszystkie komponenty. Jeżeli wynik kontroli jest pozytywny, następuje automatyczne otaśmowanie i zamknięcie górnych klap kartonu przy pomocy układu pneumatycznego, po czym karton na automatycznym przenośniku jest wysyłany do magazynu.

Galeria zdjęć