LINEA MECCANIZZATA PER ASSEMBLAGGIO COLLAUDO E IMBALLO “MOTORIDUTTORI” PER CANCELLI AUTOMATICI

Scheda Tecnica

Settore

Home Appliances

Prodotto

Motoriduttori per cancelli automatici

Componenti per modello

Dimensioni

Layout

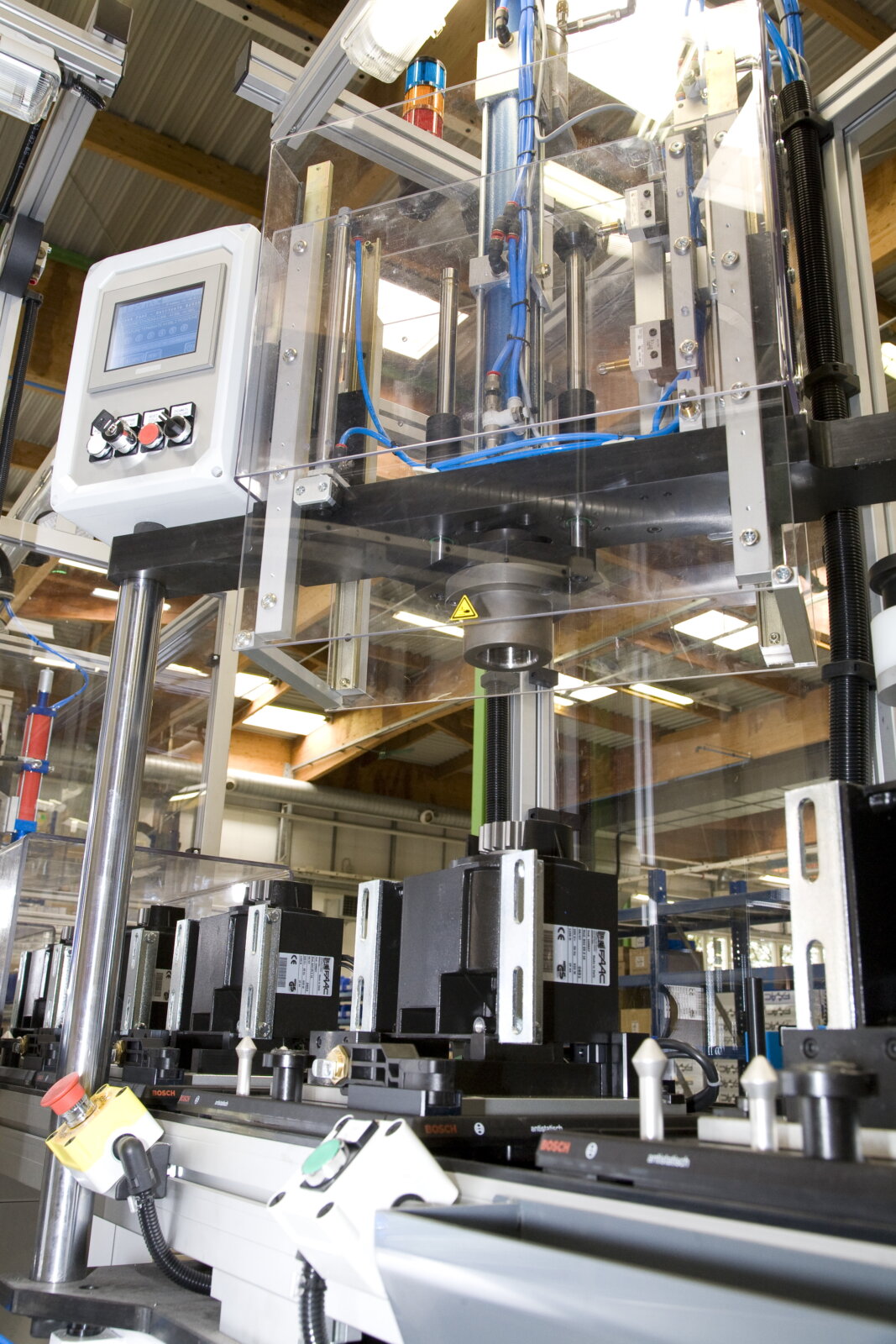

L’impianto è costituito da una linea asincrona per trascinamento pallet, sulla quale sono posizionate 13 stazioni automatiche, 5 semiautomatiche e 7 manuali, una macchina a tavola rotante per assemblaggio di un sottogruppo, con 6 stazioni automatiche e un sistema automatico per l’imballo del pezzo finito. Sulla linea vengono montati, collaudati ed imballati i modelli relativi a 4 famiglie diverse di motoriduttore.

Il sistema di trascinamento pallet è costituito da 2 tratti paralleli di lunghezza 28 m ciascuno (uno di lavoro, l’altro di ritorno pallet), collegati fra loro da 2 svincoli motorizzati: sul tratto di lavoro, i 48 pallet porta-pezzo sono movimentati da un sistema con catena a tapparelle di materiale plastico e portano il prodotto in assemblaggio alle stazioni di lavoro, sul tratto di ritorno i pallet vuoti vengono riportati all’inizio del processo tramite tappeto a cinghia.

Operazioni principali

La prima stazione di lavoro è semiautomatica e posizionata a fianco della linea a pallet; le operazioni in automatico sono: inserimento cuscinetto su semicorpo, tramite un sistema pneumoidraulico, inserimento guarnizione su semicorpo, tramite un sistema pneumatico, dosatura grasso sulla sede della guarnizione nel semicorpo inferiore ed avvitatura n. 4 viti di fissaggio staffe al semicorpo, tramite 4 motori di avvitatura con segnale di altezza e coppia raggiunta. L’operatore carica quindi il sottogruppo sul pallet della linea, che viene trasferito alla prima stazione posizionata lungo il tratto di trasporto, manuale, come le 2 successive. Le postazioni manuali, in tutto 7, sono accessoriate con mensola in acciaio inox, rulliere per materiale in approvigionamento, lampada per illuminazione, attacchi per aria compressa, scatola elettrica con presa di corrente, pulsantiera per gestione pallet e segnalazione emergenza e scarti, lampada a colonna per segnalazione anomalie e tabella informativa. Samac ha progettato le postazioni sia manuali che automatizzate con la massima attenzione agli aspetti ergonomici e logistici, agli standard di sicurezza e di qualità del lavoro manuale ed in funzione della tempistica operativa studiata in fase di avanprogetto dell’impianto.

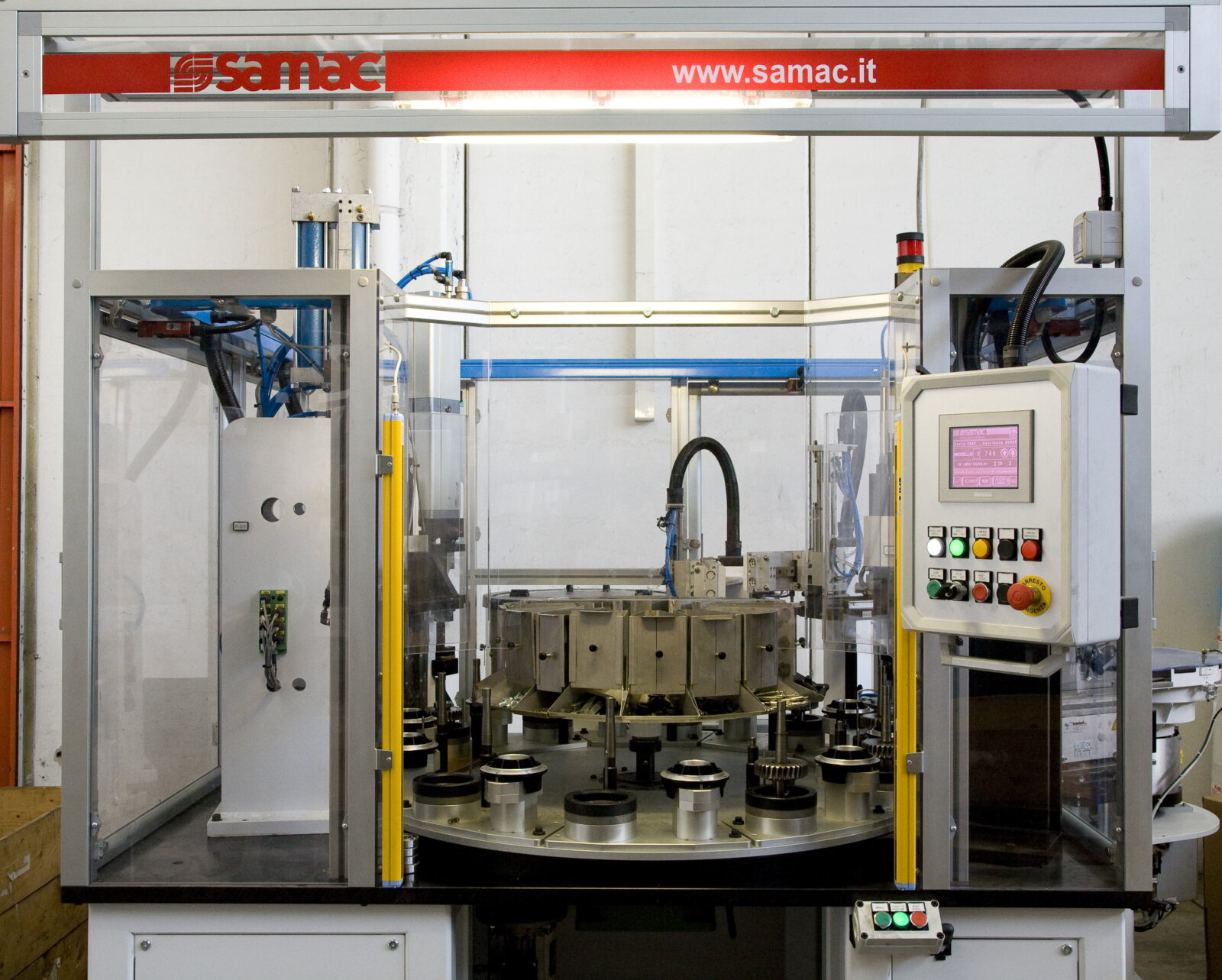

A fianco linea è posizionata la macchina semiautomatica su base tavola rotante a 10 divisioni, per l’assemblaggio del sottogruppo albero lento. Le operazioni automatiche sono le seguenti: dosatura grasso sulla sede della guarnizione nella flangia, alimentazione ed inserimento guarnizione su flangia, pressatura per inserimento seeger sull’albero, alimentazione e posizionamento del cuscinetto sull’albero, pressatura con unità pneumoidraulica per inserimento cuscinetto sull’albero, pressatura e avvitatura pneumoidraulica per inserimento e fissaggio del pignone.

Torniamo sulla linea dove troviamo la postazione semiautomatica di assemblaggio rotore, con gruppo automatico di pressatura per inserimento sottogruppo rotore su corpo. Segue l’assemblaggio dello statore nel corpo, dove, oltre al gruppo di pressatura, viene eseguita in automatico l’avvitatura di 4 viti per fissaggio statore, con segnale di coppia raggiunta. La fase di assemblaggio prosegue con una stazione completamente automatica, per alimentazione e avvitatura 6 viti di tenuta flangia albero lento. La stazione è autocontrollata per quanto riguarda l’arrivo delle viti in testina, altezza e coppia di avvitatura raggiunta. Dopo l’avvitatura, il pallet viene ruotato automaticamente di 180° per facilitare le successive operazioni di assemblaggio, su 3 successive postazioni manuali. All’ultima di queste, da un nastro trasportatore perpendicolare alla linea, proviene il sottogruppo corpo superiore, che viene formato a fianco linea su una postazione semiautomatica, con gruppo di avvitatura per bloccaggio statore su corpo e gruppo di pressatura/avvitatura, per formatura tappo di sfiato. Dopo un’ulteriore rotazione automatica di 180°, il pallet giunge ad una stazione automatica, nella quale vengono eseguite le seguenti operazioni: alimentazione ed avvitatura 4 viti di tenuta corpo superiore con inferiore, inserimento cuscinetto nel corpo superiore, avvitatura e registro ghiera di battuta. Dopo un’altra postazione manuale di assemblaggio, segue la postazione più complessa dell’intero impianto. Essa è divisa in 2 parti: nella prima vengono eseguiti in automatico l’alimentazione e avvitatura di 4 viti di tenuta scheda al corpo superiore e l’inserimento di olio nel corpo superiore, nella seconda, sempre in automatico, sono effettuati i test elettrici e meccanici necessari a garantire ed oggettivare la funzionalità dell’attuatore.

Test funzionali

La parte di test è divisa in 2 postazioni automatiche. Nella prima vengono eseguiti i seguenti controlli:

Innanzitutto, la macchina verifica che il modello di motoriduttore che deve testare corrisponda a quello impostato a PC, visto che ad ogni modello corrispondono diversi parametri di test e, in alcuni casi, diverse procedure di collaudo. A seguito del collegamento elettrico del motoriduttore, vengono prima controllate la messa a terra e la rigidità elettrica. Poi, eccitata la bobina del motore elettrico, viene controllata la rotazione dell’albero veloce, staccato dall’albero lento, e la velocità della stessa, confrontata con il valore associato al modello da testare. Poi la macchina esegue il collegamento con l’albero lento, anche del quale si controlla la velocità di rotazione. La prova successiva è una simulazione, tramite sensori, del funzionamento reale, ovvero viene riprodotta la condizione di cancello completamente chiuso e cancello completamente aperto, verificando il blocco del motoriduttore in entrambi i casi. Contemporaneamente ai test sopradescritti, vengono misurati l’assorbimento di corrente elettrica e la rumorosità, quest’ultima tramite controllo vibrazionale con accelerometro, verificando che i valori riscontrati non superino la soglia preimpostata.

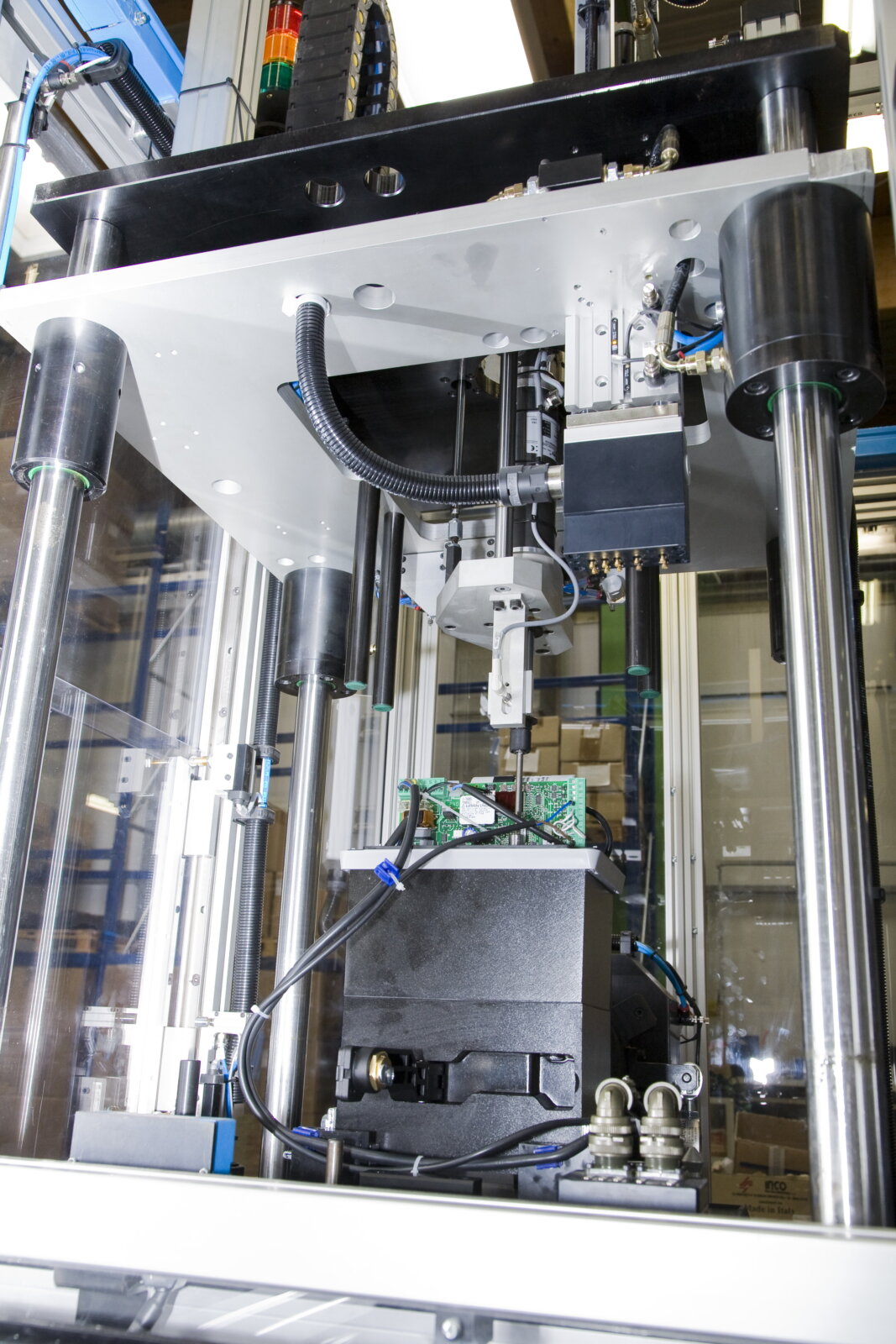

La seconda postazione è dedicata al controllo di coppia meccanica sviluppata dal motoriduttore:

Il motoriduttore, messo in funzione, viene collegato ad un sistema contrastante la rotazione dell’albero lento. Il sistema è gestito da un motore brushless, per ottenere un’impostazione flessibile della curva di coppia del sistema frenante. Una cella di carico misura la coppia nel momento in cui il motoriduttore viene bloccato dal sistema frenante (coppia massima). Per alcuni modelli, dopo la misurazione della coppia massima e la verifica che il valore stesso rientri nel range impostato, viene eseguita la taratura della frizione di sgancio del motoriduttore e la conseguente ulteriore misurazione di coppia e verifica.

Imballaggio

Dopo il completamento del prodotto testato, eseguito sull’ultima postazione manuale di assemblaggio della linea, il pallet arriva alla stazione automatica di scarico, dove un manipolatore cartesiano preleva il motoriduttore e lo trasferisce all’interno della scatola in cartone, proveniente da un formatore automatico oppure da una rulliera parallela dove le scatole per i modelli personalizzati vengono preparate manualmente. La scatola contenente il motoriduttore finito raggiunge poi una stazione manuale di inserimento accessori. A questo punto la scatola raggiunge tramite una rulliera un sistema di pesatura automatico che verifica la presenza di tutti i componenti all’interno. Se la verifica è positiva, avviene la nastratura automatica con chiudi-falde superiori a funzionamento pneumatico per poi, tramite un trasportatore automatico, raggiungere il magazzino.

Galleria fotografica